কিভাবে স্ক্রু এক্সট্রুডার পেলেটাইজিং সিস্টেম ছোলার ব্যাস এবং আকৃতি নিয়ন্ত্রণ?

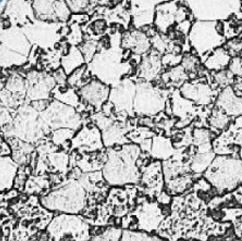

প্যালেটগুলির ব্যাস প্রধানত এক্সট্রুডারের শেষে ইনস্টল করা ডাই প্লেটের অ্যাপারচার দ্বারা নির্ধারিত হয়। ডাই প্লেটটি সমানভাবে বিতরণ করা গর্তগুলির একটি সিরিজের সাথে সরবরাহ করা হয় যার মাধ্যমে উপাদানটি বের করা হয় এবং পেলেটগুলিতে কাটা হয়। অতএব, ডাই প্লেটের গর্তগুলির ব্যাস সামঞ্জস্য করে, ছুরিগুলির ব্যাস সরাসরি নিয়ন্ত্রণ করা যেতে পারে। স্ক্রু স্পিড বাড়ানো বা ফিড রেট বাড়ানোর ফলে উপাদানটির এক্সট্রুশন গতি বাড়বে যখন ডাই প্লেট অ্যাপারচার অপরিবর্তিত থাকে, যার ফলে পেলেটগুলি কাটার আগে প্রসারিত হতে পারে, যার ফলে পেলেটের দৈর্ঘ্য বাড়তে পারে, যখন ব্যাস অপরিবর্তিত বা সামান্য থাকতে পারে। হ্রাস অতএব, এক্সট্রুশন গতি লক্ষ্য পেলেট আকার অনুযায়ী সামঞ্জস্য করা প্রয়োজন। ছুরিগুলি জল-ঠান্ডা ছুরি কাটা, গরম ছুরি কাটা বা ঘূর্ণমান ছুরি কাটা দ্বারা কাটা যায়। কাটিং ডিভাইসের অবস্থান, গতি এবং চাপ সুনির্দিষ্টভাবে নিয়ন্ত্রিত করা প্রয়োজন যাতে পেলেটগুলি একটি অভিন্ন পেলেট ব্যাস পেতে উপযুক্ত অবস্থানে কাটা হয়।

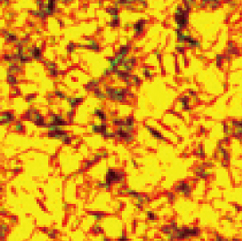

স্ক্রুটির জ্যামিতি এবং কনফিগারেশন উপাদানটির মিশ্রণ, প্লাস্টিকাইজিং এবং এক্সট্রুশন প্রক্রিয়াগুলিতে একটি গুরুত্বপূর্ণ প্রভাব ফেলে। স্ক্রু থ্রেডের আকৃতি, পিচ, স্ক্রু উপাদানগুলির সংমিশ্রণ ইত্যাদি পরিবর্তন করে, উপাদানটির প্রবাহের ধরণ এবং এক্সট্রুশন চাপ সামঞ্জস্য করা যেতে পারে, যার ফলে ছুরিগুলির আকৃতি প্রভাবিত হয়। উদাহরণস্বরূপ, শক্তিশালী মিশ্রণ ক্ষমতা সহ স্ক্রু উপাদানগুলি ব্যবহার করে উপাদানটির অভিন্নতা উন্নত করতে পারে এবং আরও নিয়মিত কণার আকার তৈরি করতে সহায়তা করে। যদিও ডাই প্লেট প্রধানত কণার ব্যাস নিয়ন্ত্রণ করে, তবে এর আকৃতি কণার চূড়ান্ত আকৃতিতেও কিছু প্রভাব ফেলতে পারে। উদাহরণস্বরূপ, গর্তের একটি বিশেষ আকৃতি ব্যবহার করে অ-গোলাকার কণা তৈরি হতে পারে। এই প্রভাব সাধারণত ছোট হয় এবং অন্যান্য কারণের সাথে সমন্বয় করা প্রয়োজন।

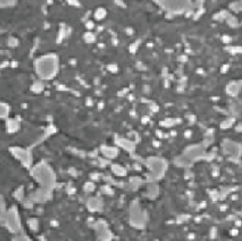

উপাদানের ভৌত এবং রাসায়নিক বৈশিষ্ট্যগুলিও কণার আকৃতিকে প্রভাবিত করতে পারে। উদাহরণস্বরূপ, উচ্চ-সান্দ্রতা সামগ্রীগুলি এক্সট্রুশনের সময় দীর্ঘায়িত কণার আকার তৈরি করার সম্ভাবনা বেশি হতে পারে, যখন কম-সান্দ্রতাযুক্ত পদার্থগুলি ছোট কণা তৈরি করতে পারে। অতএব, একটি স্ক্রু এক্সট্রুডার পেলেটাইজিং সিস্টেম নির্বাচন করার সময়, উপাদানের বৈশিষ্ট্যগুলি বিবেচনা করা এবং সেই অনুযায়ী সরঞ্জাম এবং প্রক্রিয়া পরামিতিগুলি সামঞ্জস্য করা প্রয়োজন। সান্দ্রতা হল উপাদানের প্রবাহের প্রতিরোধের একটি পরিমাপ এবং সরাসরি স্ক্রু এক্সট্রুডারে উপাদানের প্রবাহের আচরণ এবং এক্সট্রুশনের পরে এর আকৃতিকে প্রভাবিত করে। উচ্চ-সান্দ্রতাযুক্ত উপাদানগুলির এক্সট্রুশনের সময় প্রবাহের জন্য বেশি শিয়ার এবং চাপের প্রয়োজন হয়, যার ফলে উপাদানটিকে এক্সট্রুশন অরিফিসে প্রসারিত করে দীর্ঘায়িত কণা তৈরি করতে পারে। বিপরীতে, কম-সান্দ্রতা উপাদানগুলি একটি ছোট আকারে বহিষ্কৃত হওয়ার সম্ভাবনা বেশি।

উপাদানের ভৌত এবং রাসায়নিক বৈশিষ্ট্য ছাড়াও, অন্যান্য প্রক্রিয়া পরামিতি যেমন স্ক্রু গতি, ফিড রেট, ব্যারেল তাপমাত্রা বন্টন, এক্সট্রুশন চাপ ইত্যাদিও কণার আকারের উপর একটি গুরুত্বপূর্ণ প্রভাব ফেলে। অত্যধিক প্রসারিত বা শিয়ার বিকৃতি এড়াতে এক্সট্রুশন প্রক্রিয়া চলাকালীন উপাদানটি সম্পূর্ণরূপে প্লাস্টিকাইজড এবং মিশ্রিত হয়েছে তা নিশ্চিত করার জন্য সর্বোত্তম সংমিশ্রণ তৈরি করতে এই পরামিতিগুলিকে একে অপরের সাথে সমন্বয় করতে হবে।

স্ক্রু এক্সট্রুডার গ্রানুলেশন সিস্টেম টেমপ্লেট ডিজাইন, এক্সট্রুশন গতি নিয়ন্ত্রণ, কাট-অফ মেকানিজম সমন্বয় এবং স্ক্রু এবং প্রক্রিয়া পরামিতিগুলির অপ্টিমাইজেশনের মাধ্যমে কণার ব্যাস এবং আকৃতি নিয়ন্ত্রণ করে। ব্যবহারিক অ্যাপ্লিকেশনগুলিতে, নির্দিষ্ট উপকরণ এবং উত্পাদনের প্রয়োজন অনুসারে নমনীয় সমন্বয় এবং অপ্টিমাইজেশন প্রয়োজন৷